在偌大的生产车间里,一条长约50米的自动化生产线上每天只需几个备料人员和工程维护人员。让人惊讶的是,在同样生产时间内,自动化产线的生产效率相比手工产线提升了500%以上。

0.6秒,不过一眨眼的功夫,一个雾化器就已生产完成。一条自动化产线每小时可生产6000多个雾化器,一年产量就超千万。

这是电子雾化行业全球首条全流程全自动封闭式POD生产线交出的成绩单,也是思摩尔旗下高端雾化科技品牌FEELM拥有好口感产品的秘密之一。

近日,记者专门探访了位于深圳宝安的麦克韦尔自动化生产中心(以下简称“生产中心”),一探电子雾化设备生产全过程以及FEELM产品好口感背后的智造密码。

生产效率提升500%,一条生产线年产千万个雾化器

50米,500%,0.6秒,6000PCS,几个简单的数字,勾勒出麦克韦尔生产线的自动化历程。从2018年首次提出自动化概念,到2019年自主研发出全球首条全流程全自动封闭式POD生产线,如今自动化产线只需0.6秒就可完成一个电子雾化器的生产。

踏入生产中心的车间里,“FEELM inside”的logo格外醒目,自动化小车正在有序运送物料上产线,这里是FEELM的智造中心,消费者熟悉的悦刻产品的“老家”之一。这里也是麦克韦尔核心制造能力的孵化中心,企业自主研发的自动化产线都会先在这里完成单机组装调试,验证其生产过程可靠稳定后,再运到其他工厂进行整线拼装调试及生产。

“这条生产线是由我们自主研发的,产线的每一次改进几乎都是以秒为单位来计算。” 生产中心负责人介绍说,自动化产线用工数比手工产线减少了84%,且在同样生产时间内,自动化产线的生产效率相比手工产线提升了500%以上。

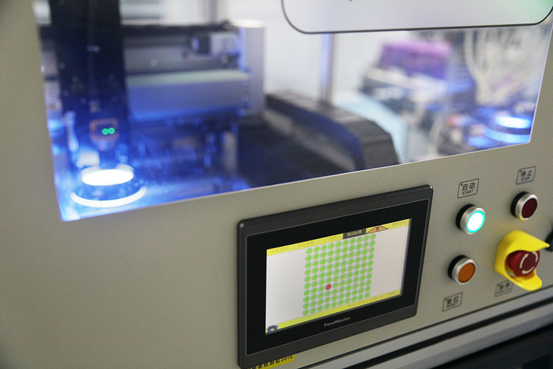

生产中心拥有1个车间中控室、1个主生产车间、1个物料准备车间和1个包装车间。车间中控室负责对所有生产设备进行统一管理、监控、数据采集及存储,几个车间通过工业以太网互联,将生产品质数据上传系统,并执行系统的生产指令。

为提升生产效率,生产中心还建成可容纳800多个栈板、1100立方米货物的华南区最大全自动立库,通过将自动化系统应用到仓库管理中,不断缩短物料进入产线的时间,实现物流与生产环节的无缝连接。

自动立库采用现代化智能物流技术、AGV(智能导航小车),集成独立的控制操作系统,能够直接联通到企业的WMS/ERP管理系统。货物进入该仓库后,系统可自动识别货物身份,扫描条码入库,并在显示屏上实时显示货物信息。无需人工导入,系统还能自动生成后台的各种单据,实现全程无纸化、自动化。

截止目前,生产中心一条自动化产线的产能就已超6000PCS,按照一天24小时一年300天计算,年产能可超4000万个雾化器。

100%自动全检,生产制造良品率达99.8%

生产制造是确保产品好口感的重要一环。对生产制造的精益求精,在生产中心随处可见,小到换上净化服、洗手消毒过风淋室,大到按照医疗器械的生产标准将整个车间打造为十万级无尘车间。

记者现场走访还发现,自动化产线一共有9道检测工序,包含从陶瓷硅胶、陶瓷组装到发热组件尺寸、成品功能等在内的所有检测工序都由机器自动完成,并实时上传检测数据。一旦发现数据不对,相关设备就会自动把“不良品”淘汰出局,并补充进新的零部件。

在中控室内,工作人员还会随时观察产线的生产动态,一旦发现机器出现任何故障,就及时安排技术人员进行现场处理,确保对整个过程中进行严格把控,守好产品的质量关。

目前,该产线已实现100%机器自动全检,直通率高达98.5%。

为了让消费者更好地识别FEELM产品,生产中心还引入激光雕刻机,给每一个生产的电子雾化器印上“FEELM inside”logo。有了这个身份认证,消费者不仅可以一目了然地了解产品的生产源头,还能有效防止买到假冒伪劣产品,维护自身安全。

在严把产线关的同时,FEELM早已搭建起完善的质量管理体系,并获得国际质量管理体系和医疗器械质量管理体系的双重认证,雾化设备生产制造良品率高达99.8%,市场到货平均漏液率不足0.01%。

搭载“FEELM inside”的产品获得众多客户和消费者青睐,合作的品牌客户在中美两地的市场占有率分别达到了70%和30%以上。至今,FEELM已从全球引入700多位顶尖雾化专家,在世界范围内拥有了2000多项专利,构筑起全球领先的雾化科技平台。截止目前,FEELM产能已超15亿颗。

编辑 刘春雨