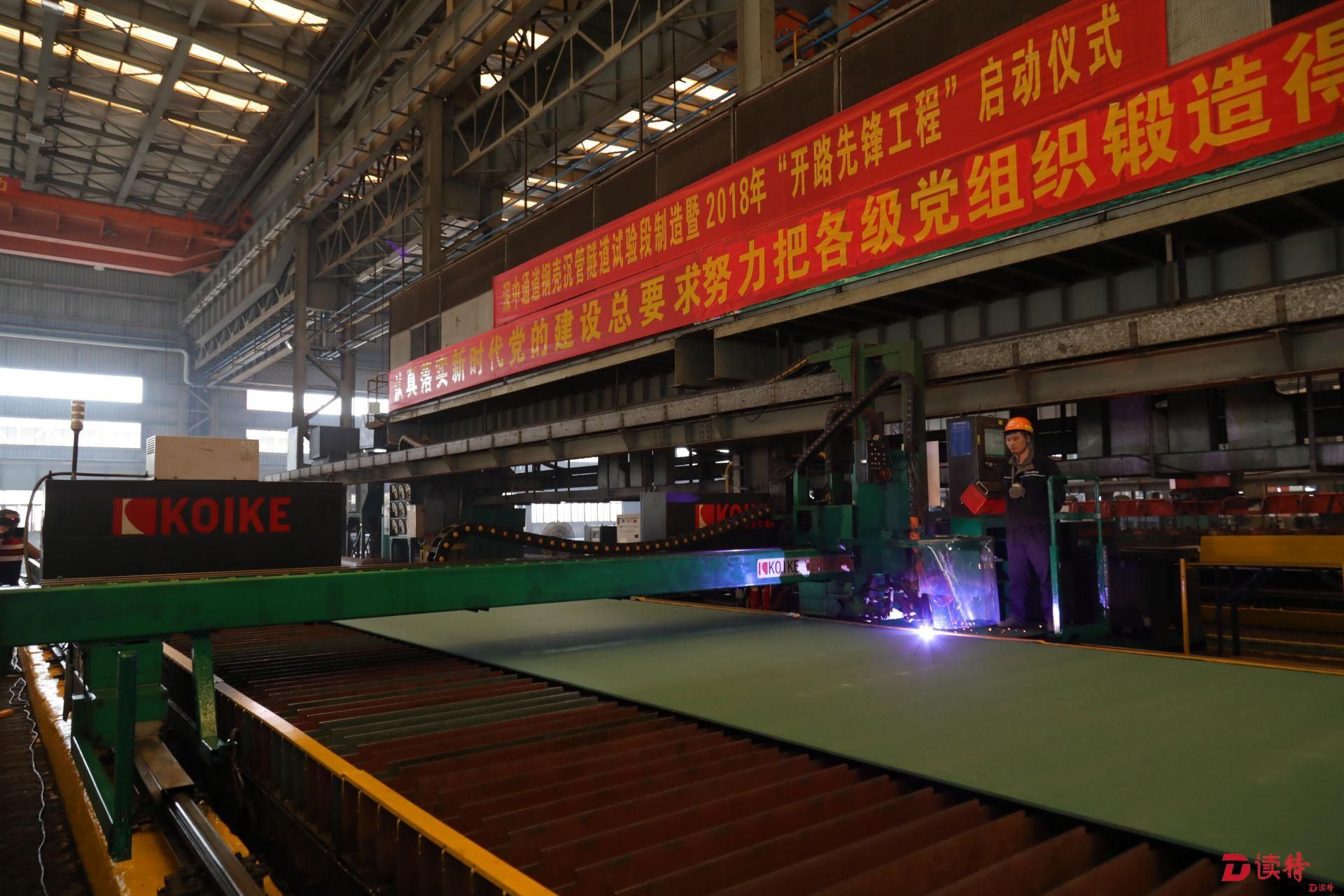

4月27日下午,随着广东省交通集团有限公司党委书记、董事长邓小华按下开工电钮,黄埔文冲船厂龙穴厂区车间及广船国际制造部二跨切割车间巨大的机械设备开始运转,井然有序的机械作业声宣告着深中通道项目沉管隧道重要结构——钢壳正式开始试验制造。

钢壳试验段开工,是对典型钢壳制造工艺进行验证、改进和完善,它将为后续32个管节钢壳大规模的制造提供工艺参数,确保钢壳沉管制造质量、精度和工效满足设计要求。

每个管节用钢量相当于一艘中型航空母舰

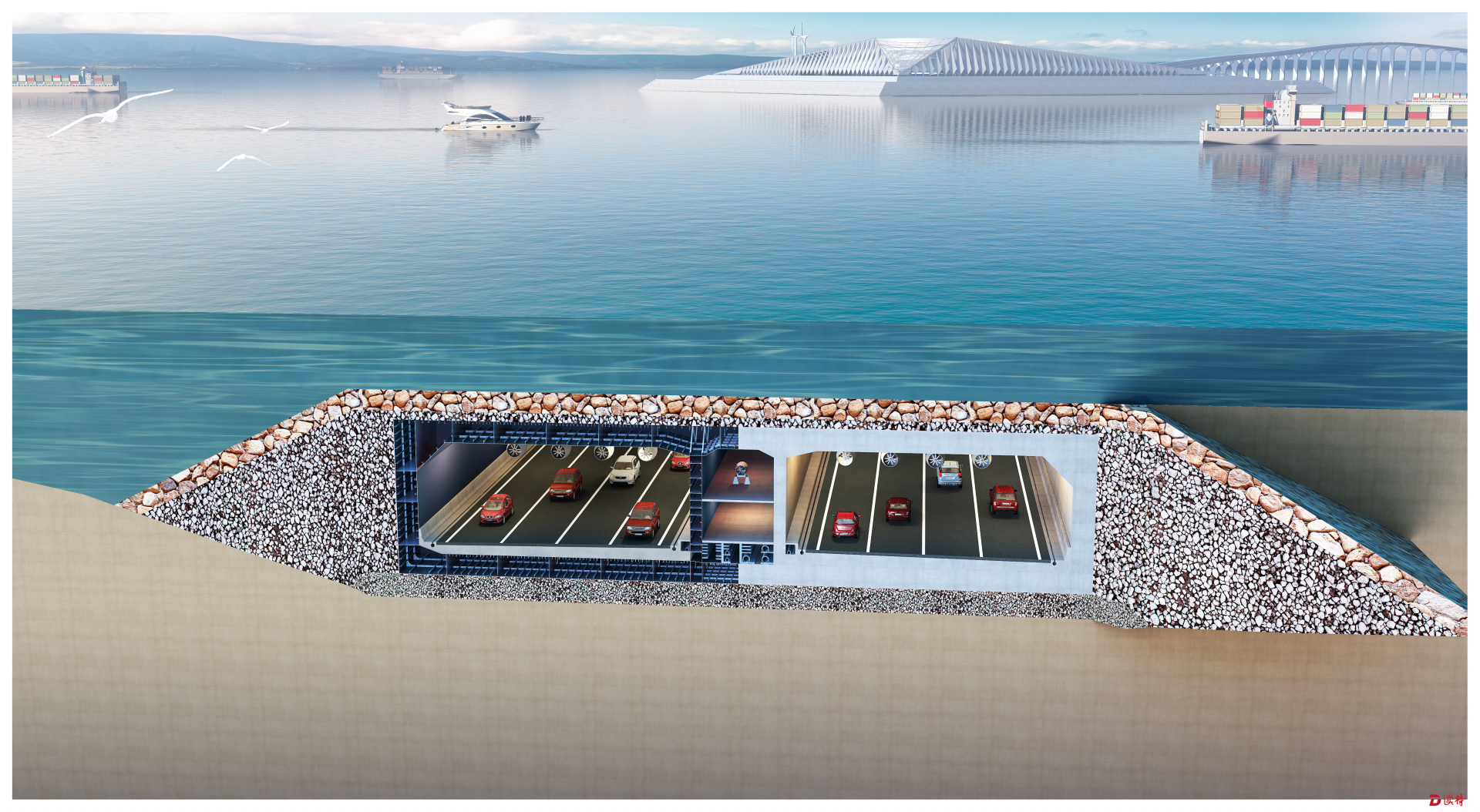

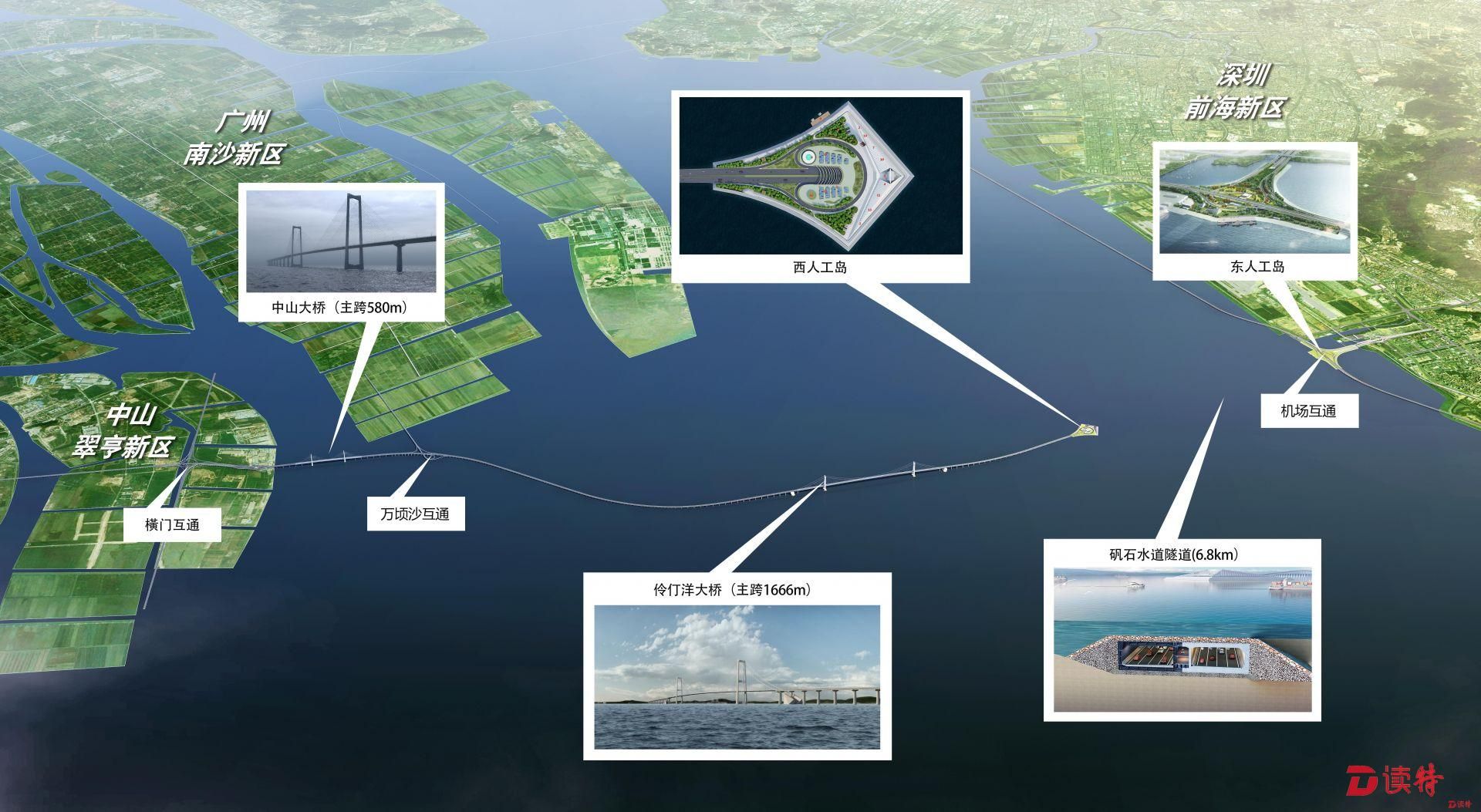

深中通道长约6.8公里、世界首次使用的双向八车道超宽钢壳混凝土沉管隧道,具有前所未有的工程规模和技术难度。

作为深中通道沉管隧道建设的核心施工内容,钢壳制造不仅是沉管隧道施工的最前道工序,还是后续沉管所有施工项目的基础和保证,是打造沉管隧道品质工程的关键。

深中通道钢壳沉管隧道用钢量非常大,每个标准管节的尺寸为宽46米 × 高10.6米 × 长165米,用钢量约1万吨,体量相当于一艘中型航空母舰船体;项目共32个管节,总用钢量达到了32万吨。

据了解,用钢材搭起来的国家体育馆“鸟巢”总用钢量约为11万吨,也就是说,建设深中通道沉管隧道的用钢量相当于建设约3座“鸟巢”。

高强度厚钢板最厚达40毫米,厚板焊接难度大。同时,标准管节46米 × 165米范围钢壳平面度要求不大于15毫米,其制造精度远高于造船行业及钢箱梁制造的精度要求,钢壳制造工效更要达到1节/月的产能要求,工效要求高。

参与项目设计全过程的深中通道管理中心总工程师、副主任宋神友表示,目前世界上沉管隧道主要结构型式有钢筋混凝土结构及钢壳混凝土组合结构,其中深中通道采用的钢壳混凝土沉管结构为世界首次大规模应用,其管节构件尺寸大大超出了既有国外工程案例的经验范围,目前国内尚缺乏成套的钢壳混凝土沉管隧道技术标准和规范、施工经验,工期、精度等各方面因素对钢壳制造能力提出了很大的挑战,加上受航道水深条件及干坞预制场制约,管节浮运距离远、沿基槽横拖距离远,浮运安装风险大,沉管隧道施工难度极大。

考虑到钢壳沉管质量及工效要求高、技术难度大、建造周期短等特点,传统制造难以满足要求,为此,深中通道将在国内首次全过程运用钢壳智能制造技术。

据了解,深中通道钢壳项目由中国船舶工业集团有限公司旗下广船国际有限公司和中船黄埔文冲船舶有限公司分别承担建设,生产基地设于目前国内三大现代化造船基地之一广州南沙龙穴岛,预计钢壳制造总工期为30个月,于2018年底、2019年初完成首节钢壳制造,于2019年完成首节沉管预制及安装,随后于2020到2022年陆续完成共32个管节沉放,于2023年完成沉管隧道施工。

克服五大技术难点

“钢壳混凝土沉管结构具有能适应超宽、深埋、变宽等建设条件,承载能力、抗裂性能好,耐久性有保障,对海洋环境影响较小等优势。预期成果是,深中通道将创新一种新型沉管隧道结构型式,填补国内钢壳混凝土沉管技术空白,形成国家标准、行业标准。”曾参与深中通道钢壳沉管隧道施工图设计审查会的专家表示,项目建成后,预计将形成我国钢壳混凝土沉管隧道成套技术标准及装备,掌握相关核心技术,引领我国交通行业技术进步,提升交通产业核心竞争力,极大拓展沉管隧道生命力。

深中通道管理中心党总支书记、主任陈伟乐表示,作为我国迈向交通强国新征程的国家重大工程,深中通道将是粤港澳大湾区的交通纽带、门户工程,将以24公里的距离及20分钟的高速,有效释放目前交通路网的沉重压力,还将在未来与建成的虎门大桥、珠江黄埔大桥,在建的虎门二桥、港珠澳大桥及莲花山过江通道,共同撑起粤港澳大湾区的“脊梁”,实现湾区内一小时生活圈,切实推进粤港澳大湾区的发展。

见习编辑 张克