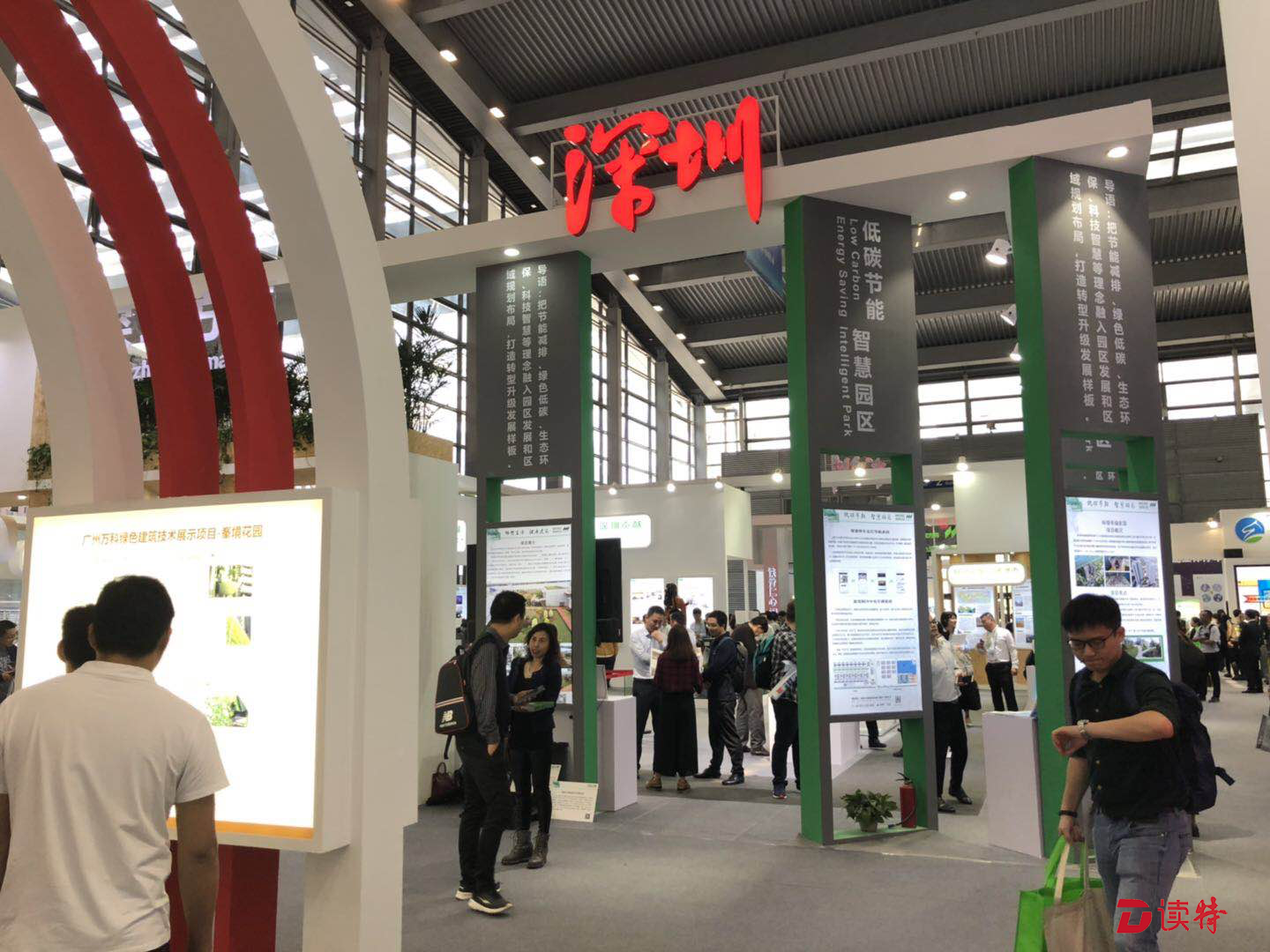

4月3日,第十五届国际绿色建筑与建筑节能大会暨新技术与产品博览会在深圳会展中心开幕,展会上,深圳先进建造技术集中亮相,成为关注焦点。其中,由深企研发的金属3D打印电弧增材制造技术首次公开“亮相”。据悉,该技术应用在国内率先实现大尺寸金属构件3D打印快速成型,革新了建筑钢结构生产方式。

开幕式后,国务院参事、中国城市科学研究会理事长仇保兴,住房和城乡建设部总工程师陈宜明在深圳市委常委、市政府党组成员杨洪陪同下,参观了深圳展区,并对深圳绿色建筑和建筑节能工作给予充分肯定。

金属3D打印电弧增材制造技术首次亮相

在深圳展区中央,一个由机器人和造型各异的金属建筑构件组成的展位有很多人围观。

记者了解到,这不是传统意义的铸造部件,而是运用全新的金属3D打印技术生产的多节点钢制部件,其中最大的部件重量达300公斤。

中建钢构研究院高级经理彭绍源介绍说,这里展示的是中建钢构有限公司联合华中科技大学研发的金属3D打印新技术,具体包括金属3D打印包括电弧增材制造技术、激光烧熔技术、电子束熔化技术等。

该工作人员解释说,电弧增材制造技术是一种利用逐层熔覆原理,借助金属丝焊接系统和机器人,根据三维数字模型由线-面-体逐渐成形出金属零件的先进数字化制造技术,实现大尺寸构件3D打印快速成型。

彭绍源说,该公司研发了大型复杂钢结构的电弧增材制造系统平台,并成功研制建筑钢结构专用金属丝材,初步形成整套金属3D打印解决方案,实现复杂建筑钢节点的3D打印成型,这一技术发明革新了建筑钢结构生产方式。

“这个300公斤多节点构件,一个机器人是无法完成打印的。” 彭绍源介绍说,在打印过程中,将自主研发、具有高强度的焊丝熔化成液态,一层层滴落,逐渐增厚,形成固体构件,共由5个机器人共同合作打印完成的。

彭绍源表示,与传统铸锻相比,电弧增材制造采用免模工艺,流程和设备简单,更重要的是,通过3D打印一次成型,可避免多次切割和焊接,其使用寿命远远高于传统方式制作出的构件。该项技术为建筑钢结构3D打印技术工业化发展奠定了坚实的基础。

智能立体车库破解城市城车难题

在中建钢构展厅,一个新能源公交车智能立体车库模型吸引了很多人驻足观看。记者了解到,该模型车库实际占地面积380平米,地上4层,高度23.9米,可提供12个公交车机械式立体停车位,平均存取时间130秒/车。

与传统车库不同的是,在该车库公交车司机可采用指纹、刷卡、面部识别、智慧停车APP等多种形式完成存取车。车库配备完善的智慧管理系统,实时监控车库的运行情况、公交车的充电情况并与公交场站智能调度系统有机结合。

据介绍,为解决停车难问题,中建钢构展开了系统研究,通过把智能化、信息化的技术与立体化、机械化的停车设备结合起来,形成了乘用车、公交车和自行车智能立体车库三大体系车库产品。立体停车库智慧化程度高、稳定性好,可最大限度提高土地利用率,有效解决商业、公园、学校、医院、小区、大型公交站、城际交通枢纽、口岸等场景的停车难、充电难、共享单车乱停乱放等问题。

目前,中建钢构已有20个智能立体车库项目在建或完成交付,泊位数达3890个。

机器人自动码砖潇洒自如

在深圳展区,一台正在有条不紊自动码砖的机器人格外引人注目。

原来,这是中建科技公司研发的第一代智能建造机器人,它可以自动码砖、铺装地板、砌墙,还能制作轻钢龙骨,甚至能进行水泥3D打印等施工作业。

记者看到,这个机器人底部为履带装置,行走自如。现场工作人员介绍说“这个机器人的‘大脑’很聪明,在建筑工地复杂地形条件下同样能实现前行、后退、减速转向及越障等基本功能。”

据介绍,智能建造机器人是通过传感系统进行数据分析,制定施工方案,完成操控者给予的各种指令。

应现场参观者要求,工作人员启动机器人进行搬砖演示。工作人员将指令设置完成后,机器人开始工作。只见机器人的机械手臂缓缓移动,通过其终端的吸盘将堆在一侧的砖搬到指定位置,并整齐码成一排,每块砖之间的间隔分毫不差。

工作人员介绍,该智能机器人可以自动测距,比人工码砖操作省时、省力,几乎做到零误差。将来,智能建造机器人将更加智慧,在铺装地板和码砖时,还可根据实际尺寸对不符合规格的地板和砖进行自动切割,使其达到铺装要求。

编辑 黄泽霖