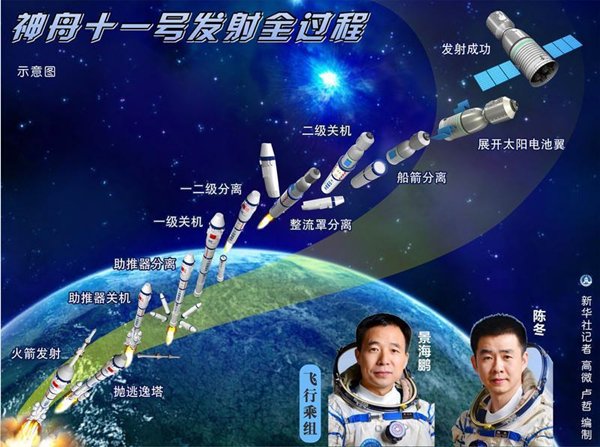

17日早上7时30分,神舟十一号飞船成功发射,它搭乘2名航天员开始太空之旅,将在2天内与天宫二号自动交会对接,形成组合体,航天员进驻天宫二号,组合体在轨飞行30天。无论是神舟十一号的精彩亮相,还是它与天宫二号的“太空之吻”,都留下了上海航天人的深深印记。

推进舱、电源、对接机构、测控通信……在由中国航天科技集团上海航天技术研究院承担的研制任务中,航天人不仅攻克了国产化材料应用的重重难关,为载人航天提供强大的电力保障,还打造了安全可靠的对接机构,为宇航员自如进入天宫二号架设了一道安全可靠的太空通道。

神舟十一号发射全过程

太阳电池翼国产化率超九成

“以往神舟系列飞船太阳电池翼所使用的原材料主要都是进口,但这次超过九成以上是国产材料。”神舟十一号电源分系统技术负责人沈冰冰介绍,从2013年开始,国外进行技术封锁,我们开启自主研发道路。“作为航天器遨游天空的翅膀,要建立属于我们国家自己的空间站,国产化是必经之路。”

“材料的稳定性是太阳电池翼的关键。起初,我们对国产的材料特性不清楚,工艺特性也不了解。”沈冰冰介绍,研制团队花了一年多时间调研原材料,通过各种仿真实验验证,确定材料的特性。

做力学试验时,太阳电池翼的结构支撑部分总达不到要求。“力学上要求太阳电池翼在轨的时候承受一定的力。飞船在改变姿态、变轨的时候,要保证电池翼不会出现结构破坏。”沈冰冰说。神舟十一号不仅启用了新的国产化材料,并且其量级更是大于一般卫星。自2014年上半年开始,团队通过不断对比选型和采取措施,最终完美解决了这一问题。

结构和机构部分是太阳电池翼基板的核心,而支撑这些的复合材料例如连接架、面板和边框、两层面板中的支撑机构等,神舟十一号电源分系统的设计师们将基板几乎全部进行了国产化“改造”。

从确定方案,把关方案的正确性和可行性,到通过反复的地面疲劳试验、强度试验,以及仿真飞行试验验证、工艺试验,将太阳电池翼的稳定性做到最大化。最终,神舟十一号的“翅膀”在元器件上达到了90%以上国产化,成为了目前国内所有卫星型号中国产化最彻底的型号。“从某些指标来看,比如力学性能,国产材料比进口材料还略有提升。”

在轨运行30天,对电源系统的控制是一场大考。神舟十一号电源分系统技术负责人沈冰冰介绍,当神舟十一号和天宫二号对接停靠后,部分设备停止工作,届时整个飞船的负载将减小至40%,蓄电池在长期小负载情况下不断充放电,产生记忆效应,一旦负载又增加回到额定负载,就会出现蓄电池供电能力不足的问题。为解决这一棘手问题,使蓄电池“失忆”,设计师通过大量地面长期试验,最终摸索出了一条和神舟十一号工作状态相匹配的充电曲线。

“我们电源不比其他分系统,需要时时刻刻对飞船进行监控。飞船在天上飞,航天员也在上面,必须每时每刻都要盯着电源的数据,掌握飞船的工作状态,一旦出现问题立刻处理。现在做神舟十一号电源系统参与飞船监控的设计师6人,30天、每天12小时两人不停翻班,这对队伍相对苛刻,但也是一种挑战。”沈冰冰坦言。

用工匠精神缔造“太空之吻”

神舟十一号与天宫二号对接,通道打开后,航天员就相当于进入了一个大的密封舱。要保证航天员在舱内的安全,整个密封舱的密封性就变得非常重要,要保证密封性,密封圈就成为其中的关键点。

神舟十一号上面的密封圈是一个“T”型的密封圈,据主管密封圈的设计师杨国栋介绍,密封圈的技术攻关是从2002年开始的,一直到2008年单件产品攻关才结束。随后开始了与整机的各种验证试验,在整个攻关过程中,遇到的难题数不胜数,做过的各类试验不计其数。最终采用了目前的这种外形和尺寸,确保密封圈在空间不受力的情况下,不会自动脱落;橡胶不会因为恶劣的空间环境的作用而失效;也不会因为恶劣空间温度环境的持续作用而从安装框里脱落。

在太空中实现两个重达8吨多的飞行器对接,就好比在完全失重的环境下闭着眼睛“拧螺丝”——12把对接锁必须同步锁紧。庞大的舱与舱之间,天衣无缝地结合必须时刻保持平稳。

对载人航天对接机构总装组组长王曙群来说,对接二字几乎是职业生涯的全部。5年前,神舟八号和天宫一号载着由王曙群带领的团队亲手装调的对接机构,在太空上演了一场完美的“太空之吻”,使我国成为继俄罗斯之后第二个掌握对接机构装调技术的国家。5年后,他参与研制的天宫二号与神舟十一号对接任务,又接受了新的挑战。

攻关路上的每一步,都走得不容易。“太空之吻”没有彩排,数十年工作一朝验收,要么满分要么零分,更何况其中还关乎宇航员的生命。对王曙群来说,压力就像空气,无时不在,无处不在。“简单说,对接机构是个机电一体化设备,分两部分,一个是目标件,放在天宫里;一个是运输件,放在神舟飞船里,两个加起来得500多公斤。”王曙群把这个高精尖的仪器戏称为“圆框”。

框里有100多个测量动作、位置、温度的传感器,近300个传递力的齿轮,1万多个紧固件,数以万计的导线、接插件、密封圈和吸收撞击能量的材料等。王曙群的团队就是用数十年如一日的工匠精神将一根根线、一颗颗螺钉手工安装成可以在太空漫步的机构。

“与之前不同,这一次我的主要任务是带团队,培养一支真正具有工匠精神的队伍,深空探测还有很多未知领域。”如今,王曙群想把之前的技术储备做成行业标准,复制到更多型号上去。

贴心设计让宇航员舒适操作

交会对接完成后,在整个飞行试验任务期间,航天员将进入天宫一号工作、生活,开展相关空间科学实验。对设计师们来说,载人交会对接,一切为载人。秉承这样的理念,产品的细节设计之处尽显人性化。

在对接机构研制之初,为了便于航天员在不同飞行器之间自如进出,设计师们对标国际先进,研制能与国际空间站相匹配的异体同构周边式对接机构。周边式对接机构适应性强、承载能力大,但是重量大、对接初始条件要求严格、构造复杂。许多缆线、组件、接插座、管路都必须安装在机构的周边,十分有限的位置导致系统集成难度很大,但是设计人员最终克服困难,从刚度、强度要求进行布局设计,并参照人机工效学等方面综合设计了一个直径达80公分的圆形通道,航天员在太空中就是通过这个通道进入天宫二号。

为了确保航天员在通道内能够顺利通行,设计师们在地面进行了各类模拟试验,其中一项就是请一位一个身高1.8米、体重165斤的飞船工程师进行了现场穿越验证。

据神舟十一号对接机构主任设计师姚建介绍,在对接机构的故障模式的设置中,有14项可以让航天员通过指令面板参加故障的处理,而唯有捕获锁解锁一个需要航天员手动操作。在对接机构中有3对这样的捕获锁解锁按钮。对接机构捕获锁解锁是在两个飞行器分离前进行,一般情况下,由地面发送指令解锁,但一旦出现解锁故障,航天员可以采用手动解锁。为了防止误动作,解锁按钮需要两只手指用15N的力量从两边往中间同时挤压,再提起操作杆才能完成。

为了便于航天员寻找着力点,手动解锁按钮的外型设计是球形的。研制团队多次与航天员面对面交流,对他们进行相关原理的培训,安排他们参观相关产品,听取他们的意见和建议。

在部件的外形设计中杜绝锐边,舱内的各种材料的选取都采用无毒、无异味的材质,避免对航天员的身体造成各种潜在的伤害。在舱内显示飞船的状态的面板上,不同阶段的数据采用白色和绿色两种颜色来显示,便于航天员分辨。

【新闻延伸】

发射成功,从零开始

对载人航天团队来说,今年是较为特殊的一年。上海航天技术研究院承担的载人航天型号研制任务直接关系到宇航员生命安全和任务成败,而且天宫二号空间实验室、神舟十一号飞船和等多个型号,在上海、北京、酒泉同步进行,不同型号执行发射、飞行控制、交会对接、综合测试、出厂准备等任务同步进行,环环相扣。

既要弹钢琴,又要保安全。自进入发射场以后,试验队把风险点梳理到每一个产品、零件甚至元器件,分解细化到每一个细微的动作,力求将工作做到极致。比如为了防止器械掉落或产生多余物,操作人员每次进入舱体前都要做严格自检,眼镜螺丝要拧紧,并用挂绳与脖子相连。

1988年出生的琚龙是试验队的一员,过去的两年他有600多天的时间都在北京出差,作为工艺岗位,每一项总装操作前他都要组织大家学习和演练,先做什么、后做什么,确保每一项操作安全可控,因为这是规定。他说:“我每天一睁眼就在大脑里过一遍当天所有操作项目和风险控制点,在基地有时候一天的操作就多达20多项,不能有任何错误。”而这只是一个缩影。

面对每一次任务,航天人如履薄冰,始终坚持首飞意识。载人航天工程必须通过在设计、制造、试验、测试等各环节,把工作做深、做细、做透、做到极致,控制一切可能存在的风险,确保100%成功。从产品研制到发射的全过程的每一项工作对他们来说都是一次考试,而且必须考100分。

天宫二号空间实验室与神舟十一号飞船即将交会对接,天舟一号货运飞船明年将发射,载人航天任务依然任重道远。用中国载人航天工程载人飞船系统、货运飞船系统和空间实验室系统副总指挥顾侧峰的话说,“我们将一切从零开始”。

来源 新民晚报

见习编辑 耿超逸