在数字经济浪潮中,深圳龙电华鑫控股集团股份有限公司(以下简称“龙电华鑫”)以全场景智能化应用为突破口,通过自动化生产、系统集成与数据管理,实现了效率、质量与效益的全面提升,成为精密仪器设备行业数字化转型的先锋力量。

破局传统瓶颈,开启智能化变革

作为国内电子式电能表和用电管理系统的早期研发企业,龙电华鑫曾面临柔性化生产不足、质量追溯困难、成本控制压力大等挑战。

为突破瓶颈,公司以“自动化生产+系统集成+数据管理”为核心路径,纵向打通PLM(研发)-ERP(计划)-MES(生产)-OA(协同)数据链,横向连接供应商、生产设备与检测系统,构建覆盖工厂全场景的智能化应用体系。

龙电华鑫系统集成总体框架图

龙电华鑫系统信息总流程图

技术赋能,三重跃升显成效

1. 效率跃升:研发周期缩短,交付准时率提升

研发协同:PLM系统集成多学科设计软件,设计数据直连ERP与MES,产品研制周期从180天缩短至120天,订单准时率提升至95%。

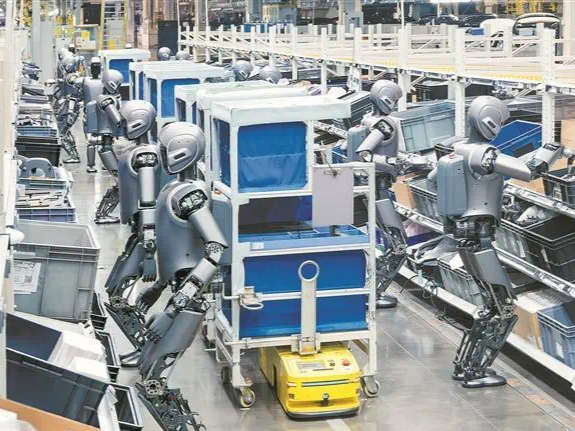

生产自动化:MES系统与工业机器人深度协同,生产效率提升25%,制造成本降低17.24%。

2. 质量跃升:不良率下降,追溯时间缩短

闭环质控:MES系统集成SPI锡膏检测、AOI光学检测设备,结合SPC统计分析,实现质量数据实时上传与动态调整。

产品不良率从0.5%降至0.1%,质量追溯时间从7天缩短至1小时。

设备“治未病”:通过传感器实时采集设备运行数据,预测故障风险,减少非计划停机。

3. 效益跃升:库存周转率提升,资金占用减少

智能计划:ERP与MES深度集成,基于销售订单与实时产能自动生成生产计划,APS模块动态调整插单,库存周转率从6.52次提升至15.59次,减少呆滞物料资金占用300万元。

供应链协同:供应商通过MES协同模块实时查看订单状态,实现供需精准匹配。

绿色智造,引领可持续发展

龙电华鑫的智能化改造不仅提升了经济效益,更推动了绿色低碳生产。

单位产值能耗降低11.8%:通过优化生产流程与设备效率,减少能源浪费。

获评国家绿色工厂:工厂智能化水平达智能制造能力成熟度三级、数字化能力L3级,成为行业绿色转型典范。

未来展望:智领行业,链动全球

龙电华鑫的数字化转型方案已推广至供应链企业,推动产业链协同升级。未来,公司将继续深化智能化改造,践行绿色低碳理念,为行业提供“可复制、易推广”的转型样板,助力中国制造向全球价值链高端迈进。

编辑 陈桥魁 审读 伊诺 二审 许家宜 三审 郑蔚珩