记者从中建科工获悉,近日,深圳歌剧院项目顺利完成总量达6000余立方米的基础底板混凝土浇筑作业。通过连续36小时的不间断施工,该关键节点比原计划提前63%完成,标志着项目地下室坑中坑底板施工取得了实质性进展。

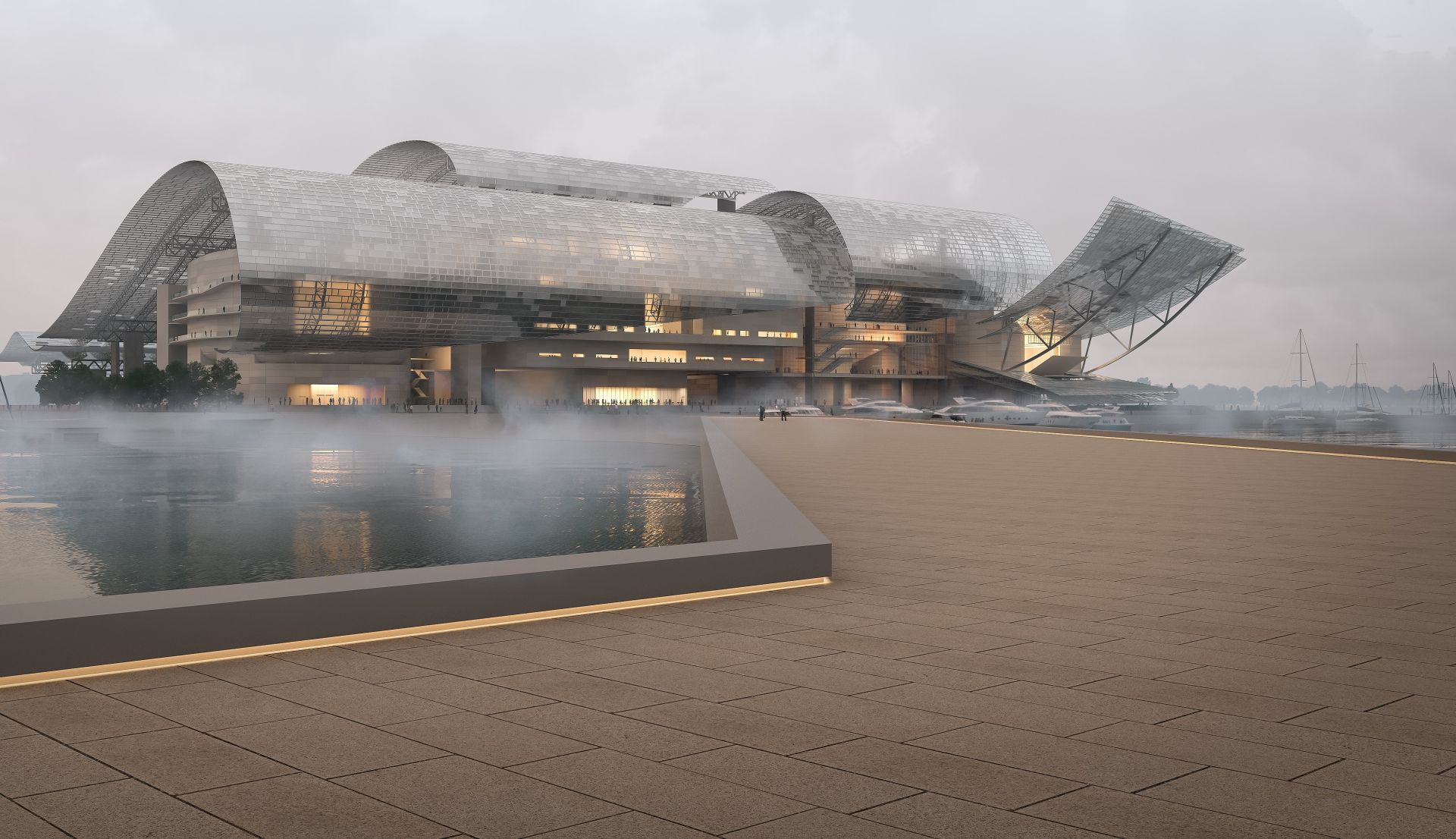

项目效果图

作为深圳市“新时代重大文化设施”之一,项目坐落于深圳市南山区蛇口东角头片区,建成后将成为深圳艺术文化新地标、粤港澳⼤湾区最高标准的艺术殿堂、国际性文化交流新平台、世界级旅游目的地,为城市文化发展注入新活力。

项目效果图

项目地下室大体积混凝土施工过程中,面临着三大挑战,项目团队精准施策,为每个环节量身定制了破解方案,确保工程稳步推进。

挑战1:地下水位高,浇筑阻碍大

项目三面环海,地下水位仅深约2米,容易出现地下水渗漏涌水的情况,给混凝土浇筑带来极大挑战。

浇筑区域位置

对此,项目团队采用导管引流技术,专门针对底板涌水问题进行排水处理,有效清除浇筑区域积水,确保混凝土能够正常成型,保障施工质量。

挑战2:浇筑工况复杂,关键在于连续性

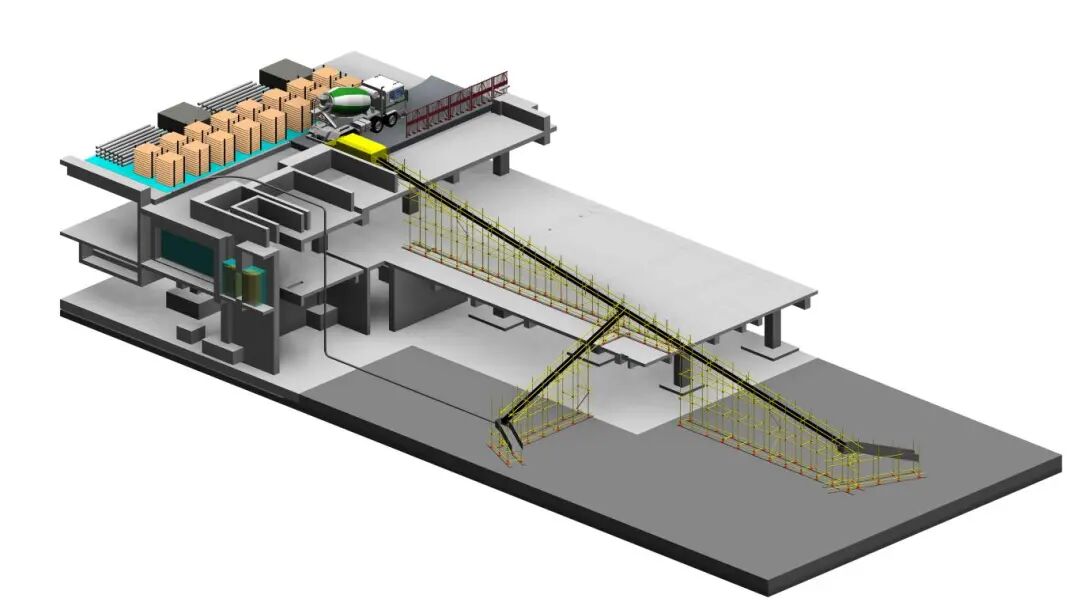

由于浇筑点距离基坑周边较远,汽车泵臂架长度不足,而采用固定泵又易引发管道堵塞、混凝土成分分离等问题,影响施工质量。此外,现场罐车排队密集,易导致道路拥堵,保证混凝土浇筑的连续进行是本次浇筑的关键所在。面对这一挑战,项目团队创新采用以溜管为主、地泵辅助收面的浇筑方案。该方案有效规避了传统泵管易堵塞的弊端,施工效率显著提升——每10立方米混凝土从出料到完成浇筑仅需3分钟,较传统方式节省90%以上时间。

溜管工艺三维模型

为进一步提升浇筑覆盖面与精度,团队在主溜管上增设多条支管,并创新安装可开合调节的插板阀口,实现了对各支管混凝土启停与流量的精准控制,使溜管浇筑范围全面覆盖施工板面。

挑战3:一次浇筑方量大,速度要求高

待浇筑的底板位于大歌剧厅正下方,总面积达2200平方米,最大深度近6米,总浇筑方量约6000立方米,体量大、结构复杂,且包含多个电梯基坑与集水井等深坑区域,对浇筑时间、浇筑连续性和多工序穿插施工组织提出了极高要求。

为同时保障浇筑速度与成型质量,项目团队采用以溜管为主导、辅以地泵收面的浇筑方案,充分发挥溜管浇筑高效、连续的优势,确保大体量混凝土顺利输送。在表面处理环节,引入地面抹光机器人进行自动化作业,完成压实、提浆、收面、抹光等一系列工序,不仅提升施工效率,也显著提高表面平整度与整体施工质量。

在攻克技术挑战的同时,项目积极贯彻绿色建造理念。通过溜管输送方式,大幅减少机械燃油与电力消耗,预计每月可节约燃油13700升、节电60280度,降低碳排放约60吨,相当于3000棵树一年的碳吸收量,实现了工程效率与环保效益的双赢。

焊接机器人

中建科工项目负责人表示,后续,项目将推广应用焊接机器人、测量放线机器人、ALC条板安装机器人等智能建造设备,深度融合数字设计、智能生产与智慧施工等前沿技术,攻克大屋面曲线结构、复杂声学设计等重点课题,加速让“海之光”这座世界一流的大型歌剧院综合体如期从蓝图变为现实。

(中建科工供图)

编辑 秦天 审读 吴剑林 二审 桂桐 三审 王敏